在产品研发节奏越来越快的当下,“快速验证、高效迭代” 成为企业核心需求,而 3D 打印技术在手板制作中的应用,正为这一需求提供解决方案。作为深耕手板领域的深圳手板厂,宏晶佳将 3D 打印与 CNC 加工、注塑工艺灵活结合,用技术优势帮企业缩短研发周期、降低试错成本,成为众多企业产品迭代路上的靠谱伙伴。今天就来聊聊 3D 打印技术在手板制作中的具体应用,看看宏晶佳如何用它助力企业加速创新。

3D 打印技术在手板制作中的核心优势,在于 “快速成型” 与 “复杂结构还原”。以往用传统工艺制作复杂手板,比如带镂空纹理的家电外壳、多腔体的医疗器械零件,往往需要拆分多道工序,耗时 10 天以上,还容易出现拼接误差。而宏晶佳的 3D 打印技术,能直接根据设计图纸一次性成型,24-48 小时就能交付样品,且细节还原度达 99% 以上。更关键的是,3D 打印无需开模,企业可随时调整设计方案,避免传统开模后修改带来的成本浪费 —— 这对产品迭代初期的 “高频试错” 需求尤为重要。

不过宏晶佳并非单一依赖 3D 打印,而是根据手板需求搭配其他工艺优化效果。比如某客户定制机器人关节手板,先用 3D 打印快速制作关节外壳初样,验证结构合理性;再用 CNC 加工对关节内部的精密连接孔进行打磨,保证 ±0.02mm 的装配精度;待设计完全确定后,再通过注塑工艺实现小批量生产。这种 “3D 打印打样 + CNC 精修 + 注塑量产” 的流程,既发挥了 3D 打印的快速优势,又兼顾了手板的精度与量产适配性。

深圳某智能穿戴企业的案例,最能体现 3D 打印技术对产品迭代的助力。该企业研发新款智能手环时,需要频繁调整表带弧度与按键布局 —— 若用传统工艺,每次修改都要重新制作模具,不仅成本高(单次开模费超 2 万元),还需等待 7-10 天,严重拖慢迭代节奏。找到宏晶佳这个深圳手板厂后,工程师建议用 3D 打印制作手环手板:每次修改设计后,2 天就能交付新样品,且单套手板成本仅几百元。短短 1 个月内,企业通过 3D 打印手板完成了 6 次设计迭代,最终确定最优方案;后续宏晶佳再用 CNC 加工制作注塑模具,实现批量生产,整个研发周期比原计划缩短 40%,试错成本降低 60%。

还有东莞某玩具企业,研发卡通机甲模型时,因零件包含大量异形凸起与镂空结构,传统工艺无法精准还原。宏晶佳用 3D 打印技术一次性制作出整套模型手板,不仅细节清晰,还能快速调整零件拼接角度;待客户确认造型后,再用 CNC 加工优化零件边缘光滑度,最后通过注塑工艺批量生产。该企业负责人表示:“3D 打印让我们能快速试错,原本要 3 个月的研发周期,现在 1 个半月就能完成,产品能更快抢占市场。”

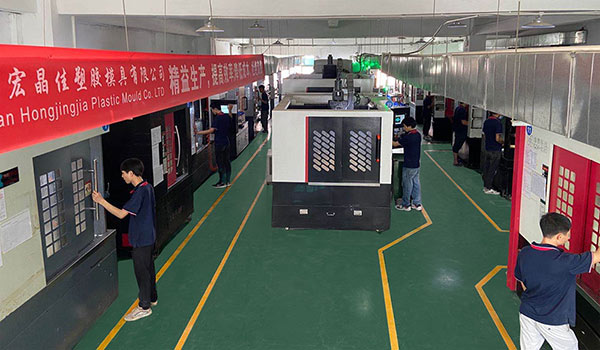

作为专业的手板厂,宏晶佳在 3D 打印技术应用上还有两大优势:一是拥有多类型 3D 打印设备,可适配 ABS、尼龙、光敏树脂等多种材料,满足不同行业需求(如医疗器械手板用医用级树脂,汽车手板用耐高温材料);二是工程师会提前介入设计环节,根据 3D 打印特性给出优化建议,比如简化冗余结构、优化支撑设计,进一步提升手板制作效率。

如果您的企业正面临产品迭代慢、试错成本高的问题,不妨选择深圳手板厂宏晶佳 —— 我们会用 3D 打印技术结合 CNC 加工、注塑工艺,帮您快速验证设计、高效推进研发,让产品更快落地、更具市场竞争力!